|

Ремонт двигателяНеобходимость в ремонте

двигателей ЗМЗ-4061, -4063 наступает после пробега 200—250 тыс. км в

зависимости от условий эксплуатации. К этому пробегу зазоры достигают

величин, вызывающих падение мощности, уменьшение давления масла в

масляной магистрали, резкое увеличение расхода масла (свыше 0,25 л/100

км), чрезмерное дымление двигателя, повышенный расход топлива, а также

повышенные стуки.

Величины зазоров в

сопряжениях основных деталей вследствие износа не должны превышать

величин, указанных для двигателей ЗМЗ-4025, -4026.

Работоспособность

двигателя может быть восстановлена либо заменой изношенных деталей

новыми стандартного размера, либо восстановлением изношенных деталей и

применением сопряженных с ними новых деталей ремонтного размера.

Для этой цели

предусмотрен выпуск поршней, поршневых колец, вкладышей шатунных и

коренных подшипников коленчатого вала, направляющих втулок впускных и

выпускных клапанов и ряда других деталей ремонтного размера.

Снятие двигателя с автомобиля

Для снятия двигателя

автомобиль необходимо установить на смотровую канаву или эстакаду с

общим и переносным освещением. Рабочее место должно быть оборудовано

талью или другим подъемным устройством грузоподъемностью не менее 300

кг.

Работу по снятию двигателя производить в следующем порядке:

- открыть капот, отвернуть четыре болта крепления его к петлям и снять капот;

- слить охлаждающую

жидкость из системы охлаждения двигателя, отвернув пробку на радиаторе и

открыв краники на блоке цилиндров и отопителе. При этом пробка

расширительного бачка должна быть снята;

- слить масло из

картера двигателя и коробки передач, отвернув пробки сливных отверстий.

После слива масла пробки поставить на место и туго затянуть;

- снять аккумуляторную батарею.

Работы, проводимые с левой стороны автомобиля:

- отсоединить разъемы и

клеммы проводов от катушек зажигания и датчиков: указателя давления

масла, сигнальной лампы аварийного давления масла, сигнальной лампы

перегрева охлаждающей жидкости, указателя температуры охлаждающей

жидкости, температурного состояния двигателя;

- отсоединить шланги от радиатора, насоса охлаждающей жидкости и крышки термостата и снять их;

- отсоединить провод «массы»;

- отвернуть болт крепления левой подушки к кронштейну на двигателе.

Работы, проводимые с правой стороны автомобиля:

- отсоединить провода от генератора и стартера;

- отсоединить разъемы проводов от датчиков детонации и положения коленчатого вала (датчика синхронизации);

- отсоединить воздухозаборный шланг от воздушного фильтра и воздухозаборного патрубка и снять шланг;

- отсоединить шланги вентиляции картера от патрубков крышки клапанов, воздушного фильтра и трубки карбюратора, снять их;

- снять крышку и фильтрующий элемент воздушного фильтра;

- отогнуть усы

стопорных шайб и отвернуть гайки крепления корпуса воздушного фильтра,

осторожно снять гайки и стопорные шайбы, исключив попадание их в

двигатель;

— снять корпус воздушного фильтра с фланцем и прокладками, закрыть карбюратор чистой салфеткой;

— отсоединить от карбюратора тросик привода дроссельных заслонок и тягу воздушной заслонки;

— отсоединить наконечник тросика привода дроссельных заслонок от кронштейна на двигателе;

— отсоединить от

карбюратора шланг топливопровода перепуска топлива, шланги к

электромагнитному клапану системы экономайзера принудительного холостого

хода;

— отсоединить два шланга отопителя от двигателя;

- отсоединить шланги вакуумного усилителя привода тормозов и датчика абсолютного давления от впускной трубы;

— отсоединить от фильтра тонкой очистки топлива подводящий шланг;

- отвернуть болт крепления правой подушки к кронштейну на двигателе.

Работы, проводимые спереди автомобиля:

— снять решетку облицовки радиатора, ослабив болты крепления;

- отсоединить трос замка капота;

- отвернуть болты, снять верхнюю панель облицовки радиатора;

—отвернув болты, снять планку нижнего крепления облицовки радиатора;

- отсоединить шланги от расширительного бачка к корпусу термостата и распределительному патрубку;

- отвернуть болты крепления радиатора и снять его;

- зацепить двигатель за грузовые проушины и натянуть цепь тали.

Работы, проводимые внутри кузова автомобиля:

- подтянуть к рукоятке рычага переключения передач наружный резиновый уплотнитель пола;

- снять резиновый защитный уплотнитель с колпака горловины корпуса рычага переключения передач;

- отвернуть колпак с горловины корпуса рычага и вынуть рычаг из горловины вверх;

- закрыть отверстие в горловине чистой салфеткой.

Работы, проводимые снизу автомобиля:

- снять карданный вал в сборе;

- установить пробку-заглушку (см.

рис. 4.40

) в отверстие удлинителя коробки передач;

- отсоединить провода от выключателя света заднего хода на коробке передач;

- отсоединить трос привода спидометра от коробки передач;

- отвернуть два болта крепления рабочего цилиндра привода выключения сцепления и отсоединить цилиндр от картера сцепления;

- отсоединить кронштейн крепления приемных труб системы выпуска отработавших газов от коробки передач;

- отсоединить приемные трубы системы выпуска отработавших газов от выпускного коллектора;

- отвернуть гайки крепления задней опоры двигателя к коробке передач;

- отсоединить поперечину от кронштейнов лонжеронов автомобиля;

- снять поперечину;

- вынуть двигатель в сборе со сцеплением и коробкой передач.

Разборка двигателя

Двигатель перед

разборкой должен быть тщательно очищен от грязи. Разборку и сборку

двигателя рекомендуется производить на стенде, позволяющем устанавливать

двигатель в положениях, обеспечивающих свободный доступ ко всем деталям

во время разборки и сборки.

Разборку и сборку

двигателей необходимо производить инструментом соответствующего размера

(гаечные ключи, съемники, приспособления), рабочая поверхность которых

должна быть в хорошем состоянии.

При индивидуальном

методе ремонта детали, пригодные для дальнейшей работы, должны быть

установлены на свои прежние места. Для этого такие детали, как поршни,

поршневые пальцы, поршневые кольца, шатуны, вкладыши, клапаны,

гидротолкатели и др., при снятии их с двигателя необходимо маркировать

любым способом, не вызывающим порчу деталей (кернение, надписывание,

прикрепление бирок и др.), или укладывать их на стеллажи с

пронумерованными отделениями, в порядке, соответствующем их расположению

на двигателе.

При обезличенном методе

ремонта двигателей надо помнить, что крышки шатунов с шатунами, крышки

коренных подшипников с блоком цилиндров, крышки опор распределительных

валов с головкой цилиндров обрабатываются в сборе, и поэтому их

разукомплектовывать нельзя.

Коленчатый вал, маховик

и сцепление на заводе балансируются отдельно, поэтому они

взаимозаменяемы. Картер сцепления обрабатывается отдельно от блока

цилиндров и также взаимозаменяем.

В гидронатяжителях

разукомплектация корпуса с плунжером не допускается. Разборку двигателя

рекомендуется выполнять в следующем порядке:

- вынуть вилку выключения сцепления;

- снять с двигателя коробку передач;

- снять вентилятор;

- снять картер сцепления и стартер;

- установить двигатель на стенд для разборки;

- ослабить болты крепления шкива наcoca охлаждающей жидкости;

- ослабить болт крепления натяжного ролика;

- ослабить натяжение ремня путем вывертывания болта перемещения натяжного ролика, снять ремень;

- отвернуть болты крепления шкива насоса охлаждающей жидкости, снять шкив, отражатель шкива;

- снять провода с наконечниками со свечей зажигания, вывернуть свечи;

- отсоединить провода высокого напряжения от разъемов катушек зажигания, снять провода в сборе с наконечниками;

- отвернуть накидные гайки со штуцеров впускной трубы и выпускного коллектора, снять трубку рециркуляции;

- отвернуть болты крепления крышки клапанов, снять крышку клапанов в сборе с катушками зажигания, болтами, скобами и шайбами;

— снять топливопровод от топливного насоса к фильтру тонкой очистки топлива;

- снять топливный насос;

- снять переднюю крышку головки цилиндров;

- снять верхний и средний успокоители цепи;

- снять крышку с прокладкой верхнего гидронатяжителя цепи;

- вынуть гидронатяжитель;

- отвернуть болт крепления звездочки распределительного вала впускных клапанов, снять эксцентрик и звездочку;

- снять приводную цепь со звездочек распределительных валов;

- снять звездочку с распределительного вала выпускных клапанов;

- отвернуть болты крепления крышек распределительных валов, снять крышки, фланцы упорные;

- снять распределительные валы;

- вынуть гидротолкатели с помощью присоса или магнита, расположить их по порядку нумерации цилиндров;

- ослабить винты хомутов шлангов подогрева впускного тракта, снять шланги со штуцеров;

- ослабить стяжной болт верхнего кронштейна генератора;

- отвернуть гайку болта крепления генератора к верхнему кронштейну, снять болт, втулку;

- отвернуть гайку болта крепления генератора к нижнему кронштейну, снять генератор;

- снять шланги системы рециркуляции со штуцеров карбюратора, термовакуумного включателя, клапана рециркуляции;

- ослабить винт хомута трубки топливопровода на штуцере карбюратора, снять шланг со штуцера;

- отвернуть гайки крепления карбюратора, снять шайбы, карбюратор, прокладки, проставку;

- отвернуть гайки крепления клапана рециркуляции, снять шайбы, клапан, прокладку;

- отвернуть болт крепления фильтра тонкой очистки топлива, снять фильтр в сборе с трубками топливопроводов;

- вывернуть термовакуумный включатель;

- отвернуть гайки крепления впускной трубы, снять шайбы впускной трубы, прокладку;

- отвернуть гайки крепления выпускного коллектора, снять шайбы, выпускной коллектор, прокладки;

- ослабить хомуты шланга корпуса термостата;

- отвернуть винты крепления корпуса термостата, снять корпус, прокладку;

- вывернуть штуцер датчиков давления масла;

- отвернуть болты крепления головки блока цилиндров, снять болты с шайбами;

- снять головку блока цилиндров;

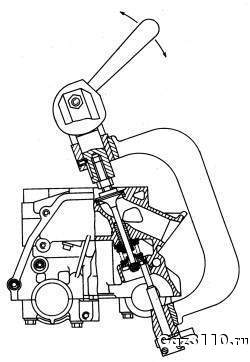

- с помощью приспособления (см.

рис. 4.51

) произвести демонтаж пружин клапанов. Чтобы тарелка пружин клапана

сошла с сухарей, нужно после сжатия пружин слегка ударить рукояткой

молотка по тарелке приспособления;

- извлечь клапаны, расположить их по порядку нумерации цилиндров;

- съемником снять с

направляющих втулок маслоотражательные колпачки. Снятие клапанов

рекомендуется произвести при ремонте головки блока цилиндров;

- перевернуть двигатель масляным картером вверх;

- отвернуть болты крепления усилителя картера сцепления к блоку, снять шайбы, усилитель;

- отвернуть болты и гайки крепления масляного картера, снять шайбы, масляный картер, прокладку;

- отвернуть болт крепления держателя масляного насоса на третьей крышке коренного подшипника;

- отвернуть болты крепления масляного насоса, снять масляный насос, прокладку, шестигранный валик привода масляного насоса;

- отвернуть стяжной болт коленчатого вала, снять болт, пружинную шайбу;

- с помощью приспособления снять шкив коленчатого вала;

- отвернуть болты

крепления насоса охлаждающей жидкости к крышке цепи, снять болты с

шайбами, насос охлаждающей жидкости, прокладку;

- отвернуть болт крепления натяжного ролика, снять натяжной ролик;

- снять крышку и прокладку гидронатяжителя первой ступени, снять гидронатяжитель;

- отвернуть болт крепления датчика синхронизации, снять датчик;

- отвернуть винты крепления крышки цепи, снять крышку, кронштейн генератора нижний;

- снять цепь второй ступени привода распределительных валов с ведущей звездочки промежуточного вала;

- расконтрить болты крепления звездочек промежуточного вала, снять звездочки, цепь;

- отвернуть болты крепления фланца промежуточного вала, снять болты с шайбами, фланец;

- отвернуть болты крепления крышки привода масляного насоса, снять крышку, прокладку;

- отвернуть гайку ведущей шестерни привода масляного насоса, снять шестерню в сборе с гайкой;

- вынуть промежуточный вал;

- выпрессовать шпонку из промежуточного вала;

- с помощью съемника снять втулку и звездочку с коленчатого вала;

- отвернуть болт крепления башмака натяжителя цепи первой ступени привода распределительных валов, снять башмак;

- отвернуть болт крепления башмака натяжителя цепи второй ступени привода распределительных валов, снять башмак;

— вывернуть удлинитель болта башмака, снять удлинитель;

- отвернуть болты крепления нижнего успокоителя цепи, снять успокоитель;

- отвернуть гайки

крепления крышек первого и четвертого шатунов, снять крышки шатунов с

вкладышами, вынуть вкладыши из постелей крышек шатунов;

- вынуть поршни с шатунами в сборе из первого и четвертого цилиндров;

- установить

коленчатый вал так, чтобы вторая и третья шатунные шейки находились в

верхнем положении, отвернуть гайки крепления крышек второго и третьего

шатунов, снять крышки шатунов с вкладышами, вынуть вкладыши из постелей

крышек шатунов;

- вынуть поршни с шатунами из второго и третьего цилиндров;

- вставить в шлицы ведомого диска оправку шлицевую;

- отвернуть поочередно, в несколько приемов, болты крепления нажимного диска сцепления, снять диск;

- снять ведомый диск сцепления со шлицевой оправкой;

- расконтрить болты крепления маховика, снять маховик со штифта;

- отвернуть болты крепления задней крышки, снять заднюю крышку в сборе с резиновой манжетой;

- отвернуть болты крепления крышек коренных подшипников, снять болты;

- снять крышки коренных подшипников съемником, полушайбы упорного подшипника коленчатого вала верхние;

- снять коленчатый вал, полушайбы упорного подшипника коленчатого вала нижние;

- вынуть коренные вкладыши из постелей блока цилиндров и из крышек коренных подшипников;

- установить крышки коренных подшипников в блок согласно нумерации;

- закрепить крышки коренных подшипников болтами;

- отвернуть гайку крепления датчика детонации, снять шайбу, датчик;

- отвернуть масляный фильтр;

- вывернуть из блока цилиндров сливной краник;

- вынуть шатунные вкладыши из шатунов;

- установить крышки шатунов на болты крепления, навернуть гайки;

- снять с поршней компрессионные маслосъемные кольца с помощью съемника (см.

рис. 4.52

);

- снять стопорные кольца;

- выпрессовать с помощью приспособления и оправки поршневые пальцы из поршней (см.

рис. 4.53

).

Ремонт деталей, узлов, агрегатов и систем двигателя

Блок цилиндров, поршни, шатуны, промежуточный вал

Блок цилиндров с

пробоинами стенок цилиндров, водяной рубашки и картера или с трещинами

верхней плоскости и ребер, поддерживающих коренные подшипники, подлежит

замене.

В результате износа

цилиндры блока приобретают по длине форму неправильного конуса, а по

окружности — овала. Наибольшей величины износ достигает в верхней части

цилиндров в районе верхнего компрессионного кольца, при положении поршня

в ВМТ; наименьший — в нижней части, при положении поршня в НМТ.

При ремонте цилиндров

предусмотрены два ремонтных размера: 1-й и 2-й. С такими же ремонтными

размерами выпускаются поршни и поршневые кольца.

Все цилиндры блока

должны, как правило, обрабатываться под один и тот же ремонтный размер с

отклонениями мм, установленными для цилиндров номинального размера, за

исключением случаев, когда требуется «вывести» неглубокие царапины на

зеркале цилиндров (в пределах увеличения диаметра цилиндра на 0,10 мм) —

в этом случае допускается исправление только дефектных цилиндров.

Если для ремонта

имеется ограниченное количество поршней, рекомендуется рассчитать

отклонения диаметра для каждого цилиндра (исходя из фактического размера

диаметра юбки поршня, предназначенного для работы в данном цилиндре с

обеспечением зазора 0,036—0,060 мм) и под эти размеры расточить

цилиндры.

Отклонения формы цилиндров должны располагаться в поле допуска размерной труппы на диаметр цилиндра.

Ремонт втулок опop

промежуточного вала заключается в замене их на ремонтные (увеличенной

толщины), с последующей расточкой под номинальный или ремонтный размер с

допуском, установленным для опор номинального размера — в зависимости

от степени износа опорных шеек вала. Перед ремонтом опор необходимо

снять трубу 7 (см.

рис. 4.120

). При установке ремонтных втулок необходимо обеспечить совпадение

отверстий масляных каналов. Расточку опор промежуточного вала

производить за одну установку для обеспечения соосности.

Шейки промежуточного

вала шлифуют под ремонтный размер с допуском, установленным для шеек

номинального размера, в случае износа, превышающего максимально

допустимый.

Повреждения резьбовых отверстий в виде забоин или срыва резьбы менее двух ниток восстанавливают метчиком под номинальный размер.

Резьбовые отверстия,

имеющие износ или срыв резьбы более двух ниток, восстанавливаются

нарезанием резьбы увеличенного размера, постановкой резьбовых ввертышей с

последующим нарезанием в них резьбы номинального размера или установкой

резьбовых спиральных вставок. Последний способ наиболее эффективен и

менее трудоемок.

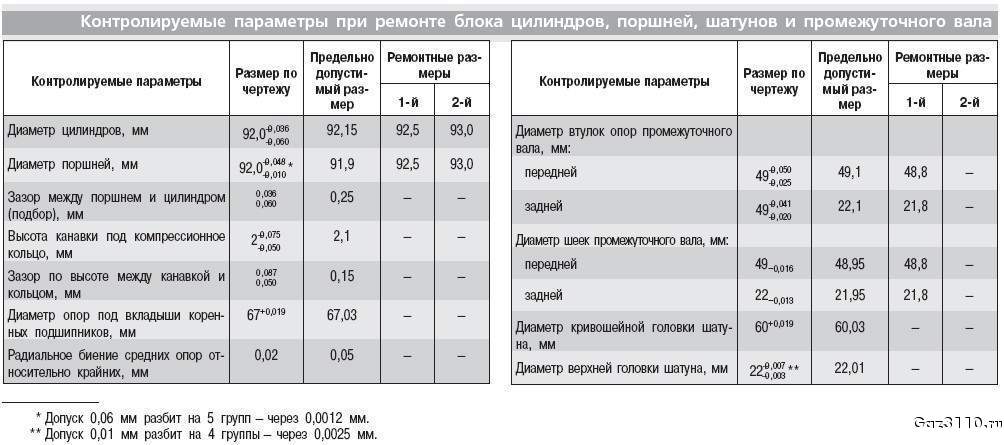

Контролируемые параметры при ремонте блока цилиндров, поршней, шатунов и промежуточного вала приведены в табл. 4.12.

Таблица 4.12. Контролируемые параметры при ремонте блока цилиндров, поршней, шатунов и промежуточного вала

Коленчатый вал

При наличии трещин любого характера коленчатый вал подлежит замене.

Для удаления продуктов

износа в полостях шатунных шеек и в масляных каналах коленчатого вала

необходимо вывернуть пробки шеек, прошить (раствором каустической соды,

нагретом до 80° С) и металлическим ершиком прочистить полости и каналы.

После очистки их необходимо промыть керосином, продуть и высушить сжатым

воздухом, после чего завернуть пробки моментом 38—42 Нм (3,8—4,2

кгс·м).

При повреждении резьбы в

отверстиях до двух ниток ее восстанавливают метчиком под номинальный

размер. Если сорвано две и более ниток, то ремонт производят следующим

образом:

- резьбы в отверстиях под болты крепления маховика — установкой резьбовых спиральных вставок;

- резьбы в отверстии под храповик — нарезанием ремонтной резьбы;

- резьбы в отверстиях под пробки — нарезанием ремонтной резьбы.

Шатунные и коренные

шейки, изношенные в пределах ремонтного размера, шлифуют под ближайший

ремонтный размер (1-й, 2-й или 3-й) с допуском, установленным для шеек

номинального размера (все шейки шлифуют под один ремонтный размер).

Острые кромки фасок масляных каналов притупляют конусным абразивным

инструментом, а затем шейки подвергают полированию.

Контролируемые параметры при ремонте коленчатого вала приведены в табл. 4.13

Таблица 4.13. Контролируемые параметры при ремонте коленчатого вала

Головка цилиндров, клапанный механизм и распределительные валы

При наличии пробоин,

прогара и трещин на стенках камер сгорания и разрушения перемычек между

гнездами седел клапанов головку цилиндров необходимо заменить на новую.

Ремонт резьбовых отверстий аналогичен указанному для резьбовых отверстий блока цилиндров.

Для проверки

герметичности клапанов необходимо залить керосин поочередно во впускные и

выпускные каналы головки цилиндров. Протекание керосина из-под тарелок

клапанов свидетельствует об их негерметичности. Негерметичные клапаны

извлекаются из головки цилиндров с помощью приспособления для сжатия

пружин клапанов (

рис. 4.133

).

При разборке клапаны

уложить в порядке, соответствующем их расположению в головке, для

последующей их установки на прежние места.

Перед притиркой клапана

следует проверить, нет ли коробления тарелки клапана и прогорания

клапана и седла. При наличии этих дефектов восстановить герметичность

клапана притиркой невозможно и следует сначала обработать расточкой

седло, а поврежденный клапан заменить новым. Если зазор между стержнем

клапана и направляющей втулкой превышает 0,20 мм, то следует клапан и

втулку заменить новыми.

Для запасных частей

клапаны выпускаются номинального размера, а направляющие втулки — с

припуском на обработку по внутреннему диаметру после запрессовки в

головку и с наружным диаметром трех ремонтных размеров: первый — с

увеличением на 0,02 мм от номинального, второй — с увеличением на 0,2 мм

от номинального, третий — с увеличением на 0,02 мм от второго

ремонтного размера (табл. 4.14).

Таблица 4.14. Контролируемые параметры при ремонте головки цилиндров клапанного механизма и распределительных валов

Выпрессовка изношенной направляющей втулки производится с помощью оправки (

рис. 4.134

).

Перед выпрессовкой направляющих втулок необходимо определить ремонтопригодность головки блока цилиндров.

Головка блока цилиндров

ремонтопригодна, если после обработки седла клапана расстояние от оси

распределительного вала до торца стержня клапана, прижатого к рабочей

фаске седла, будет составлять не менее 35,5 мм. Если данное условие не

выполнено, головка цилиндров ремонту не подлежит. Головка блока

цилиндров также не подлежит ремонту, если поверхность, прилегающая к

блоку, имеет неплоскостность более 0,1 мм.

При установке новых

направляющих втулок их надо охладить в двуокиси углерода («сухом льду»)

до температуры минус 40—45 °C, а головку цилиндров нагреть до

температуры плюс 160— 175° С. Втулки при сборке должны вставляться в

отверстие головки свободно или с легким усилием.

Втулки первого

ремонтного размера устанавливаются в головку без дополнительной

обработки отверстий в головке, втулки второго и третьего ремонтных

размеров — с предварительной расточкой (разверткой) отверстий до

диаметра 14,2 мм.

После установки и

развертки втулок фаски седел обработать (шлифованием или расточкой),

центрируя инструмент по отверстию во втулке. При обработке следует

выдерживать размеры, указанные на

рис. 4.135

, и обеспечить концентричность фаски на седле клапана с отверстием

во втулке (биение рабочей фаски седла относительно отверстия втулки

допускается не более 0,05 мм).

После обработки фасок

необходимо уменьшить их ширину с помощью обработки внутренней

поверхности седел под углом 30° до размера «в», равного (2±0,4) мм у

седел впускных клапанов, (2±0,3) мм у седел выпускных клапанов.

Затем притереть клапаны, используя притирочную пасту, составленную из одной части микропорошка М-20 и двух частей масла И-20А.

Перед подсборкой

головки блока цилиндров необходимо очистить камеры сгорания и впускные,

выпускные каналы от нагара и отложений, предварительно смочив нагар

керосином, это предотвращает распыление нагара при его удалении и

предупреждает попадание ядовитой пыли при дыхании. Протереть и продуть

их сжатым воздухом.

На установленные

направляющие втулки клапанов необходимо одновременно установить с

помощью оправки опорные шайбы пружин и напрессовать маслосъемные

колпачки. Стержни клапанов смазать маслом, применяемым для двигателя,

вставить клапаны во втулки согласно порядку их установки и собрать их с

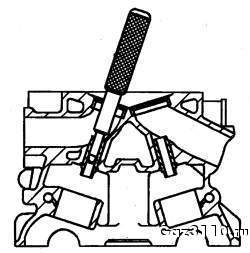

пружинами с помощью приспособления (см.

рис. 4.51

). Убедиться, что сухари вошли в кольцевые канавки клапанов. Залить

керосин во впускные, выпускные каналы и убедиться в герметичности

клапанов.

Для определения зазора в

подшипниках распределительных валов нужно все крышки подшипников

установить в соответствии с их номерами.

|